Max. Blechdicke bei Baustahl: 25 mm

Max. Blechdicke bei Edelstahl: 25 mm

Max. Blechdicke bei Aluminium: 16 mm

Arbeitsbereich: 3000 x 1500 mm

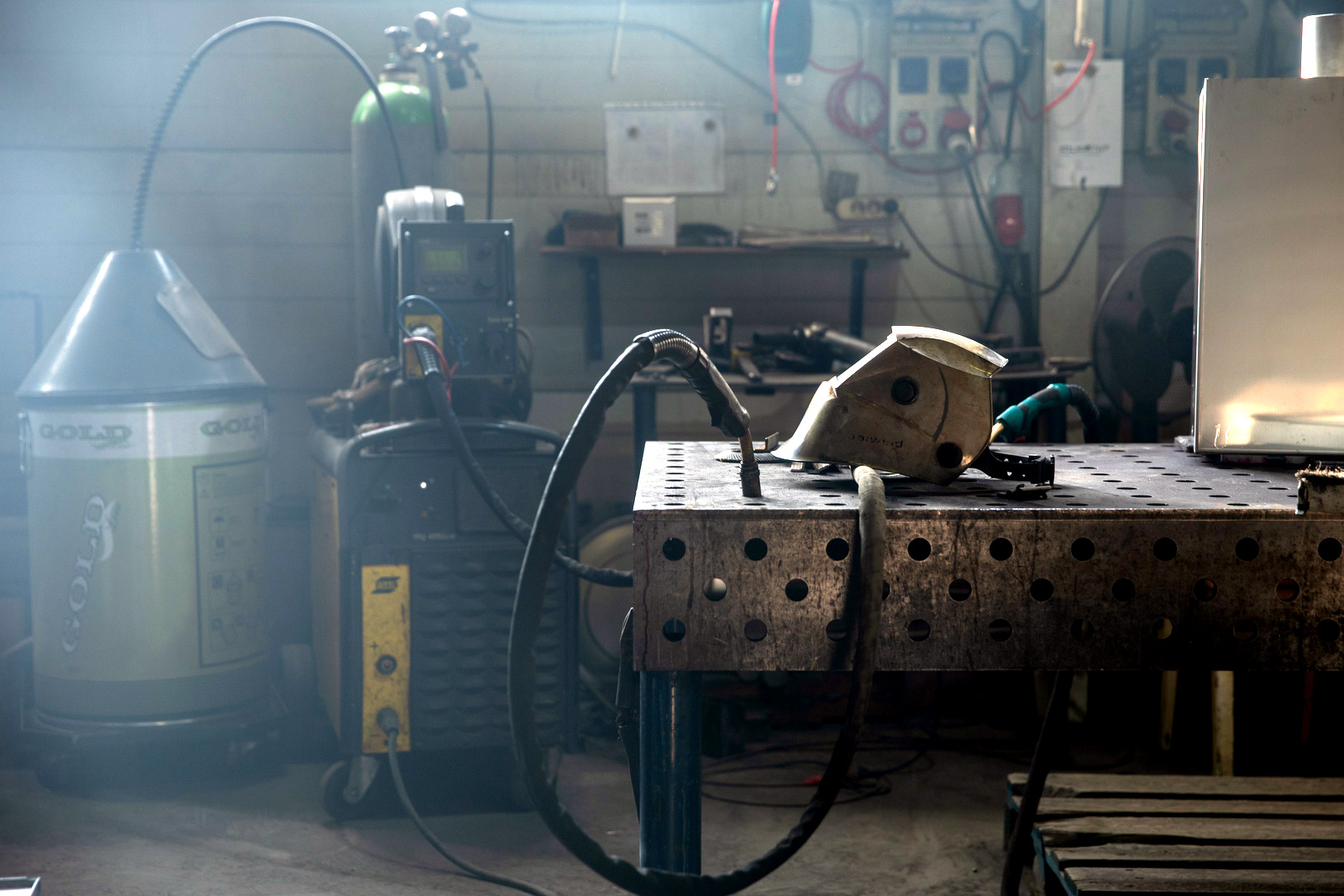

MIG/MAG = Metall Inert Gas Welding / Metall Aktiv Gas Welding

Viele nennen es fälschlicherweise "CO-Schweißen". Das Fülldrahtmaterial ist eine auf eine Spule gewickelte Drahtrolle, die von der Schweißmaschine zugeführt wird und aus Kohlenstoffstahl, Aluminium oder Bronze bestehen kann.

Die Verwendung von Schutzgas ist notwendig, das sein kann:

reines CO2,

CORGON (gemischtes Gas, 82% Argon - 18% Kohlendioxid),

reines Argon, oder

CRONIGON 2, das für das Schweißen von rostfreiem Stahl verwendet wird und 98% Argon und 2% Kohlendioxid zur Stabilisierung des Lichtbogens enthält.

Beim Drücken des Knopfes am Schweißbrenner strömt Gas aus dem Gasdüsensystem, und die Schweißdrahtzuführung der Maschine drückt den Schweißdraht über den Stromübertragungskopf zum zu schweißenden Material, was einen Kurzschluss verursacht und den Lichtbogen zwischen dem zu schweißenden Material und dem Drahtende entstehen lässt. Da der Draht relativ dünn ist, muss die Maschine kontinuierlich zuführen, um nicht leer zu werden: daher auch der Name "Verbrauchselektrodenschweißen".

Vorteile: Schnell, produktiv, sehr einfach zu erlernen, um dünne Bleche hervorragend schweißen zu können.

Nachteile: Die Verwendung von Schutzgas und Maschinen ist teuer, daher ist die Anwendung eher für industrielle Arbeiten charakteristisch.

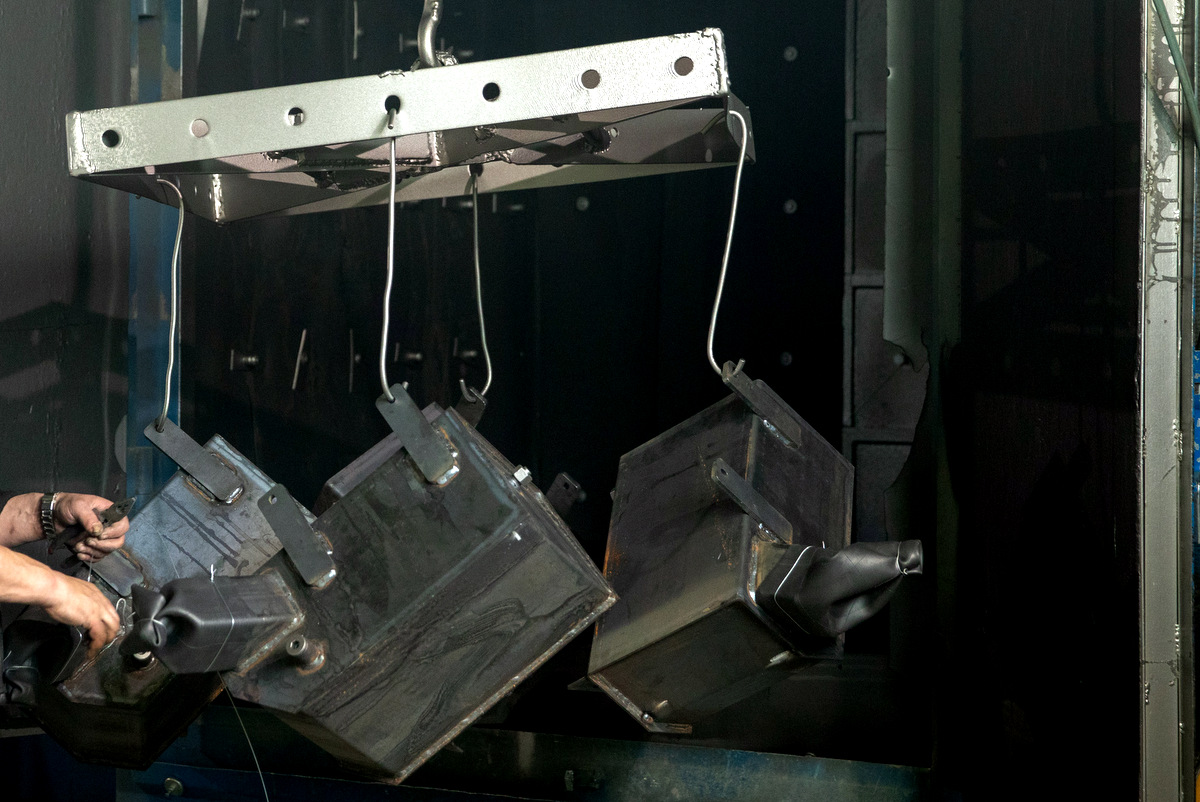

Die elektrostatische Pulverbeschichtung, auch bekannt als Sintern, ist eine Weiterentwicklung einer früheren Technologie. Das Ziel dieser Methode ist es, eine langlebigere Beschichtung zu erreichen, und es handelt sich dabei um ein viel umweltfreundlicheres Verfahren als die lösemittelbasierte Lackierung. Das Verfahren besteht darin, dass Kunststoff, entweder Polyester oder Epoxid-Polyester, elektrostatisch aufgeladen wird, während das Metallobjekt den Kunststoff anzieht. Mit der elektrostatischen Pulverbeschichtungstechnik kann die Schichtdicke kontrolliert werden.

Bei der Pulverbeschichtung, elektrostatischen Pulverbeschichtung und dem Sintern laden wir das Pulver auf und testen das Werkstück. Das Metall zieht die Farbpulver praktisch an. Das Pulver, das nicht auf der Metalloberfläche haftet, wird in der Regel mit einer Absauganlage abgesaugt, die durch einen Zyklon getrennt und recycelt wird, was zu einem verlustfreien Einsatz führt.

Deutsch (Német)

Deutsch (Német)  Română (România)

Română (România)  Hungarian (Magyar)

Hungarian (Magyar)  English (UK)

English (UK)